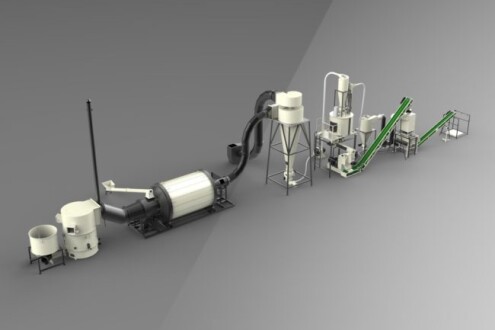

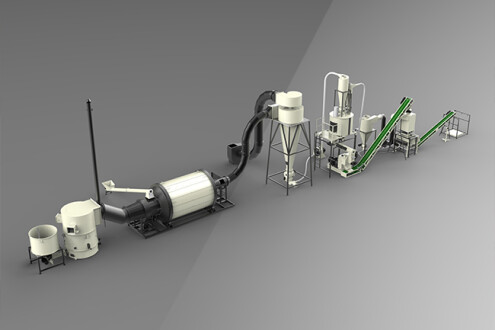

Линия приготовления топливных гранул – пеллет из древесных отходов (опила, стружки, щепы влажностью до 55%)

| Производительность линии, кг/час | 800 - 1 200 |

|---|---|

| Установленная мощность линии от, кВт | 150 |

| Влажность сырья (относительная), % до | 55 |

| Влажность сырья после сушки, % | 8 - 14 |

| Топливо влажностью до 55% | опил, щепа, горбыль |

| Расход топлива теплогенератора, кг/час | 300 - 600 |

| Обслуживающий сменный персонал, чел | 2 |

Описание:

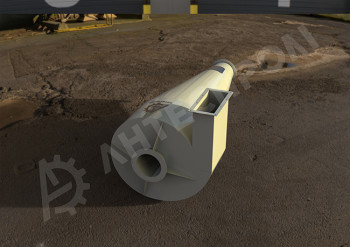

Сырье, относительной влажностью до 55% и размерами частиц до 15х15х2, подается в шнек загрузки сушильного барабана. В качестве топлива используют щепу, опил размерами частиц до 30х30х5, которое загружается в бункер теплогенератора. При сгорании топлива в теплогенераторе образуется агент сушки, который поступает в сушильный барабан. В сушильном барабане сырье высушивается до влажности 8-12 %. Прохождение сырья в сушильном барабане обеспечивается за счет разряжения, создаваемого дымососом.

После сушильного барабана сырьё поступает в циклон, где происходит разделение сырья и агента сушки. Высушенное сырье через шлюзовой затвор поступает в молотковую дробилку.

В молотковой дробилке сырье измельчается до фракции 1-2 мм и далее поступает в накопительный бункер пресс-гранулятора.

Из бункера через выгрузной патрубок сырье поступает в дозатор гранулятора, после чего в смеситель гранулятора, где при необходимости происходит доувлажнение сырья до оптимальной влажности 12-14%, затем – в прессующую камеру гранулятора. Готовая гранула скребковым транспортёром подается в колонну охлаждения, где происходит охлаждение и затвердевание, а затем её просев от мелких, не сгранулированных частиц. После чего гранула поступает на фасовку.